Industrie du futur c’est quoi ?

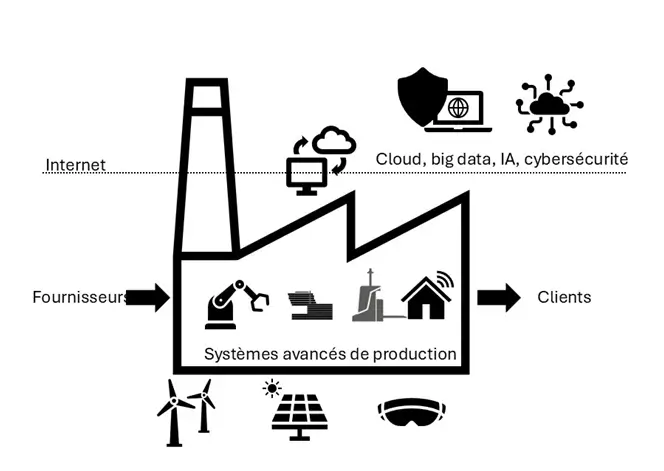

Les systèmes industriels connaissent actuellement une réelle transition vers la digitalisation de leurs services et de l’ensemble des corps de métiers qui les compose. Cette digitalisation a pour objectif d’accroître la compétitivité de ces industries, en les rendant plus flexibles dans leur production, en optimisant la gestion de vie du produit et en réduisant les coûts opérationnels, d’exploitation, et donc de production. Cette transformation digitale correspond à une quatrième révolution industrielle, une quatrième génération d’industrie qui est nommée Industrie 4.0 ou Industrie du futur.

Le concept d’industrie du futur, et sa déclinaison en usine du futur, est une industrie plus digitalisée, plus intelligente, plus verte et centrée sur l’humain.

Cette transformation digitale permet d’améliorer les trois éléments-clés d’une industrie : la production, la gestion de la chaîne d’approvisionnement et la gestion du cycle de vie d’un produit. Tout d’abord, la digitalisation de la production va améliorer son efficacité, réduire le gaspillage de ressources et optimiser les tâches effectuées pour fabriquer le produit. Ensuite, la digitalisation de la chaîne d’approvisionnement améliore les coopérations entre les différents acteurs de cette chaîne, en combinant les processus métiers de chacun de ces acteurs pour fabriquer le produit, en les faisant coopérer pour atteindre cet objectif commun et en contrôlant leurs opérations pour s’assurer qu’ils respectent bien leurs engagements. Enfin, la digitalisation du cycle de vie d’un produit permet une gestion fine de ce dernier, que ce soit durant sa phase de conception, de production, d’utilisation ou de fin de vie.

Sur quels piliers repose la transformation digitale de l’Industrie du Futur ?

La digitalisation de ces trois éléments-clés repose sur quatre piliers :

• Convergence Technologies de l’information/Technologies d’opération (IT/OT),

• Automatisation,

• Traçabilité,

• Jumeau numérique.

Convergence Technologies de l’information / Technologies d’opération (IT/OT)

Pendant de très nombreuses années, les équipements, auxquels on recourait en industrie, utilisaient des implémentations et des protocoles propriétaires, ce qui entrainait des coûts en recherche et développement importants. De même, la faible interopérabilité de ces équipements réduisait grandement la flexibilité de ces industries. Pour résoudre ces problèmes, l’industrie du futur repose sur des technologies unifiées autour d’équipements achetés mâtures et prêts à l’emploi, de standards de communication ouverts. Par exemple, les réseaux mobiles de 5ème génération vont être omniprésents dans ces infrastructures puisqu’ils garantissent l’ensemble des contraintes de ces infrastructures (bande passante, latence, nombre d’équipements connectés en même temps) et réduisent drastiquement les coûts d’installation et de maintenance de ces infrastructures.

Automatisation : pour gagner en compétitivité et flexibilité, l’automatisation de l’ensemble des étapes de la chaîne de vie d’un produit est devenue incontournable. L’automatisation permet de répondre aux besoins croissants des clients pour la personnalisation de leurs produits, tout en minimisant les coûts. La partie entreprise va piloter la chaîne de fabrication pour répondre à ces besoins et analyser les informations de fabrication du produit pour minimiser le gaspillage de ressources. Cette automatisation est devenue possible grâce à un ensemble de technologies, et notamment la fabrication additive qui améliore la flexibilité de la chaîne de production, offrant une meilleure personnalisation des produits pour les clients.

Traçabilité :

Afin d’avoir une vision précise du cycle de vie d’un produit et de pouvoir en contrôler les moindres étapes, une traçabilité fine des produits doit être assurée durant l’intégralité de ce cycle de vie. Une telle granularité requiert une analyse efficace de l’usage des produits qui repose sur un volume important et une persistance des informations captées tout au long de leur vie. Les chaînes de fabrication vont être équipées d’un grand nombre de capteurs qui utiliseront des technologies que LoRa ou NB-IoT.

Jumeau numérique :

L’information captée tout au long de la durée de vie d’un produit peut être utilisée pour créer une entité virtuelle de ce produit. Un avatar d’un tel produit peut donc être réalisé, sur lequel il sera possible d’interagir grâce à une synchronisation bidirectionnelle entre l’entité réelle et son avatar.

Les briques technologiques industrie du futur

Les principales technologies de l’industrie du futur, que nous aimons appeler briques technologiques chez SUNI-PFT, sont celles qui transforment les modes de production, de gestion et de valorisation dans les entreprises industrielles. Voici une liste non exhaustive de ces technologies-clés de l’Industrie du Futur avec des exemples :

- Internet des Objets (IoT) : capteurs connectés pour le suivi en temps réel des machines, produits et processus, maintenance prédictive et optimisation des flux.

- Intelligence Artificielle (IA) et Machine Learning : analyse de données pour la prise de décision automatisée, vision industrielle, contrôle qualité, prévision de la demande.

- Big Data & Analytics : traitement massif de données issues de la production, aide à la décision, amélioration continue, traçabilité.

- Robotique Avancée & Cobots : robots collaboratifs travaillant aux côtés des humains, automatisation flexible et sécurisée.

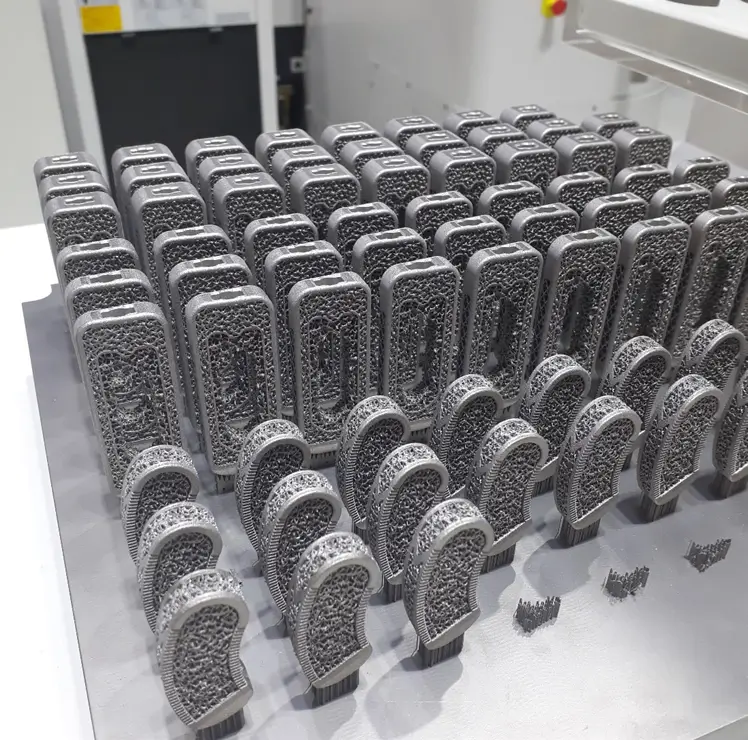

- Fabrication Additive (Impression 3D) : prototypage rapide, production de pièces complexes ou sur mesure, réduction des déchets, des outillages et des coûts de fabrication.

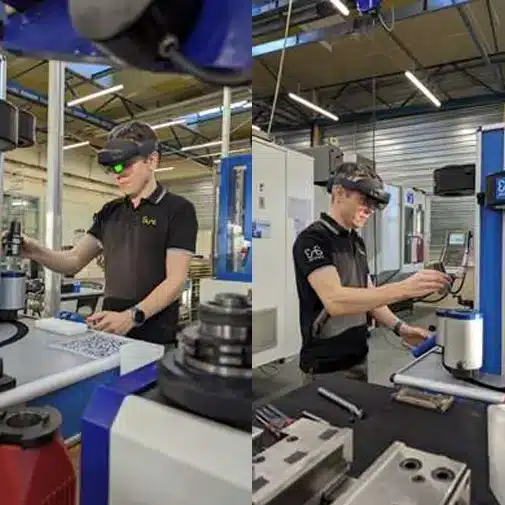

- Réalité Augmentée (AR) et Réalité Virtuelle (VR) : assistance à la maintenance, formation immersive, visualisation de projets et simulation de processus.

- Jumeau Numérique (Digital Twin) : réplique virtuelle d’un produit ou d’un système pour simulation et optimisation, suivi du cycle de vie et amélioration continue.

- Cybersécurité Industrielle : protection des données et des systèmes connectés, sécurisation des infrastructures critiques.

- 5G et Réseaux Haut Débit : communication ultra-rapide entre machines et systèmes, réduction de la latence pour les applications critiques.

- Blockchain : traçabilité des produits et des transactions, sécurisation des échanges et des données.

- Systèmes MES & ERP intelligents : intégration des données de production avec la gestion d’entreprise, pilotage en temps réel et interconnexion des services.

Demandez votre démonstration dès aujourd’hui.

L’industrie du futur, chez SUNI-PFT, historiquement

Au travers de nos activités, sans forcément le conceptualiser dans un contexte industrie du futur, nous travaillons aux bons usages du numérique pour rendre les procédés de fabrication plus efficients, plus robustes, plus rentables et plus propres. Nous avons travaillé à l’usage des briques suivantes en innovation : internet des objets (IoT), intelligence artificielle au travers du deep learning, fabrication additive (Impression 3D), réalité augmentée (AR) et réalité virtuelle (VR), jumeau numérique. Nous développons, ci-après, quelques exemples.

Pour l’Internet des Objets, nous disposons de capteurs d’efforts pour récupérer les efforts de coupe, par exemple, en usinage. Ainsi, nous récupérons tous les efforts (suivants les différents axes) et les couples, pour pouvoir comparer deux stratégies ou des conditions de coupe différentes. Nous avons également instrumenté nos différentes machines pour suivre en temps réel leurs consommations électriques et donc énergétiques. Ces digitalisations servent à piloter et optimiser les procédés de fabrication.

L’intelligence artificielle peut permettre de remplacer des tâches de contrôle répétitives. Nous avons mis en place des développements pour contrôler des bijoux sur lignes de production. Après avoir renseigné une base de données de photos de pièces, bonnes et mauvaises, le système était ensuite autonome pour détecter si une nouvelle pièce à contrôler était conforme ou pas.

Nous travaillons, depuis près de vingt-cinq années, à évangéliser les usages de la fabrication additive plastique et métallique auprès du tissu économique. L’impression 3D offre l’avantage de ne consommer que la juste quantité de matière pour fabriquer un produit. Elle permet de concevoir des produits modernes. Elle libère les contraintes traditionnelles de fabrication avec la possibilité de réaliser simplement des formes complexes, légères et optimisées, comme, par exemple les structures lattices : une structure lattice est un matériau architecturé d’origine synthétique ou naturelle, qui peut être définie comme étant une combinaison d’un matériau et de zones vides, assemblés d’une manière créant des caractéristiques physiques inatteignables par un matériau seul.). Elle réduit les délais de développement produit. L’impression 3D permet de passer rapidement de la conception à la fabrication, réduisant le time-to-market. De plus, avec une chaine numérique ergonomique, elle s’intègre dans une logique de fabrication intelligente et connectée. Des usages « série » se développent dans différents domaines.

Pour les outils de réalités mixtes (virtuelle ou augmentée), des usages comme de la télémaintenance sont aujourd’hui matures et prêts à l’emploi.

Nous proposons de vous faire des démonstrations sur demande.

Enfin, nous œuvrons, depuis plusieurs années, aux usages d’outils de CAO et de FAO pour développer des outils numériques afin d’optimiser la conception des pièces ou leur procédé de fabrication. Par exemple, en usinage, la simulation des parcours permet de trouver la gamme la plus rapide en termes de temps de cycle.

Le projet CPER Industrie du futur

Ce projet est fondé sur un partenariat académique porté par l’Université Bretagne Sud avec l’Université Bretagne Occidentale, et des écoles telles que l’ENSTA, l’ENIB ou encore l’ENS Rennes et des structures de recherche tel que l’IMT Atlantique. L’ensemble des partenaires du CPER Industrie du Futur souhaite développer une plateforme régionale qui réponde aux enjeux de la digitalisation de l’industrie.

Les partenaires souhaitent notamment offrir des solutions efficaces et sécurisées pour une gestion de bout en bout du cycle de vie d’un produit. La gestion du cycle de vie du produit va de sa conception jusqu’à son recyclage, en passant par sa production et son conditionnement. Un ensemble de systèmes informatiques est donc utilisé dans chacune de ces phases et ces systèmes sont interconnectés pour mener à bien leurs tâches. La cybersécurité étant transverse, elle doit être assurée à chaque étape du cycle de vie du produit. Pour répondre à ce besoin, le projet ambitionne d’étudier la cybersécurité de l’industrie du futur et des nouvelles technologies qui la composent (réseau 4G, 5G et de Gateway pour les réseaux LoRa et NB-IoT). Il propose également de nouvelles solutions pour sécuriser une industrie du futur, en maîtrisant la consommation énergétique des solutions proposées.

Les partenaires souhaitent proposer des technologies innovantes, pour une fabrication efficace et sûre, pour réaliser de nouveaux produits. Le projet ambitionne d’améliorer soit la sûreté des installations industrielles (contrôle qualité, sûreté des opérateurs sur les chaînes…), soit l’efficacité/flexibilité de ces dernières (fabrication additive…).

Les partenaires souhaitent enfin digitaliser les plateformes (PFT notamment) existantes. A cette fin, un pôle « Procédé » regroupe trois plateformes technologiques (SUNI-PFT, Compositic, Prodabio). Le besoin en digitalisation des procédés industriels, dans le cadre des perspectives d’Industrie du futur, est fortement présent en Région Bretagne. Cette transition nécessite un appui opérationnel d’une part, des PFT auprès des entreprises, et d’autre part, des dispositifs d’aide à l’innovation technologique présents sur le territoire.

Opportunités de ce projet chez SUNI-PFT

Le programme CPER Industrie du Futur, financé par l’Union Européenne et la Région Bretagne, va permettre à la plateforme SUNI-PFT d’acquérir trois équipements Industrie du Futur. Les outils de digitalisation ou de fabrication, nouvellement acquis, vous seront présentés au fur et à mesure de leurs arrivées respectives dans notre rubrique actualité. .

Ce projet permet de développer SUNI-PFT : il est important pour l’avenir de la plateforme.

Nos soutiens

Prêt à plonger dans l’Industrie du Futur avec nous ?