MAKEteam AR : innovation dans la réalisation de maquettes pédagogiques de grandes dimensions.

Maquettes du CHATEAU et Réalité Augmentée (AR).

Quel est l’objectif du projet Maketeam AR?

Le projet Maketeam AR a pour objectif la réalisation de maquettes pédagogiques de châteaux forts français de grandes dimensions. Ces dernières permettront de mettre en valeur les sites sur lesquels elles se trouvent, en faisant réapparaitre des édifices détruits par le temps, ou en permettant d’obtenir une vue d’ensemble d’un château de plusieurs centaines de mètres de long.

Une fois une maquette réalisée, une couche de réalité augmentée, permettant de visualiser les textures et les peintures telles qu’existantes à l’époque, pourra être affichée par l’intermédiaire d’un smartphone ou d’une tablette.

Les partenaires du projet sont la plateforme SUNI (École normale supérieure de Rennes), l’entreprise Maillard et Maillard (taillage de pierre) et la coopérative Smart (réalité augmentée). SUNI-PFT est chargée de la réalisation d’une voie de fabrication de maquettes (incluant le choix d’un matériau et d’un procédé) et de la réalisation d’un premier démonstrateur de grandes dimensions (maquette de 2 x 1,5 mètres).

Dans le monde, de nombreuses maquettes permettent de rendre compte de la beauté ou de la complexité d’un édifice architectural telle que la maquette du château de Fougères en région Bretagne. Dans la majorité de ces cas de figure, les maquettes sont réalisées en métal, via l’utilisation d’un procédé de type « fonderie en moule métallique ». Ce procédé est coûteux et ne permet pas l’obtention de modèles de très grande dimension.

Voici la maquette du château de Fougères et application de la réalité augmentée en images :

Application de la réalitée augmentée avec une maquette de château

Maquette du château du Fougères

Le cahier des charges des maquettes réalisées dans le cadre du projet

- Les maquettes seront stockées en extérieur et devront, par conséquent, faire face aux contraintes météorologiques (pluie, chaleur, environnement marin, rayonnement, …). Elles devront également durer dans le temps. Le matériau utilisé devra donc être choisi en fonction de ces éléments ;

- Les maquettes devront avoir une résolution suffisamment bonne afin de faire apparaitre les particularités géométriques des ouvrages représentés (effet pierre au niveau des murs d’enceinte, machicoulis, fenêtres, …). Le procédé choisi devra être adapté à cette contrainte ;

- Les maquettes devront être de grande dimension (empreinte au sol supérieure à 1 mètre carré). Les machines utilisées devront avoir des espaces de travail suffisamment importants afin de répondre à cette contrainte ;

- Les coûts devront être réduits au maximum afin de réduire le prix de vente des maquettes réalisées. Ces dernières ont pour objectif d’être vendues à de petites municipalités ne bénéficiant pas d’un budget important.

Quelle maquette réaliser comme démonstrateur du projet?

Chantier de valorisation du château du Guildo

Fouilles archéologiques et la valorisation du château du Guildo

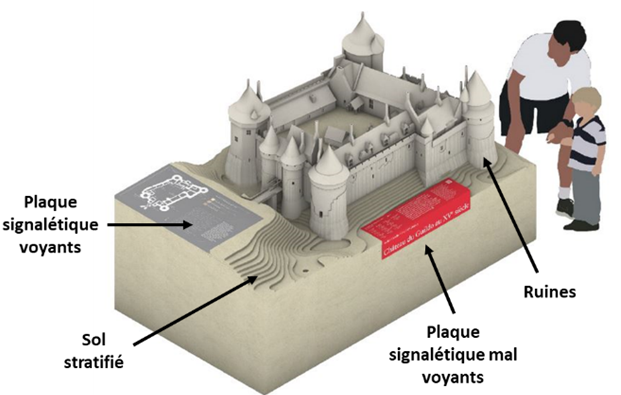

- Le bâti du château, tel qu’existant au XVème siècle, a été modélisé en se basant sur des documents historiques. Les géométries ont été validées par des historiens ;

- Le sol, autour du château, sera stratifié de manière à mettre en avant le bâti du château et à améliorer la lisibilité de la maquette ;

- Les ruines, telles qu’existantes aujourd’hui, ont été scannées et implémentées en surépaisseur du bâti ;

- Deux logements, permettant de fixer des plaques signalétiques pour personnes voyantes et mal voyantes, ont été ajoutés.

Vue d’artiste de la maquette devant être réalisée dans le cadre du projet MakeTeam

Voies de fabrication testées et analysées

Afin de réaliser les maquettes de grande dimension, plusieurs voies de fabrication furent testées et analysées. Elles sont divisées en deux catégories :

- Voies de fabrication directes : la maquette est réalisée en une seule opération (hors opérations de finition telles que le retrait de supports ou la dépose d’apprêt / de peinture). Cela peut être une opération de dépose de matière (dans le cas d’un procédé additif) ou une opération de retrait de matière (dans le cadre d’un usinage) ;

- Voies de fabrication indirectes : une voie de fabrication indirecte signifie que la maquette est réalisée en plus d’une opération. On retrouve en majorité les procédés de moulage et les procédés hybrides (par exemple, additif / soustractif).

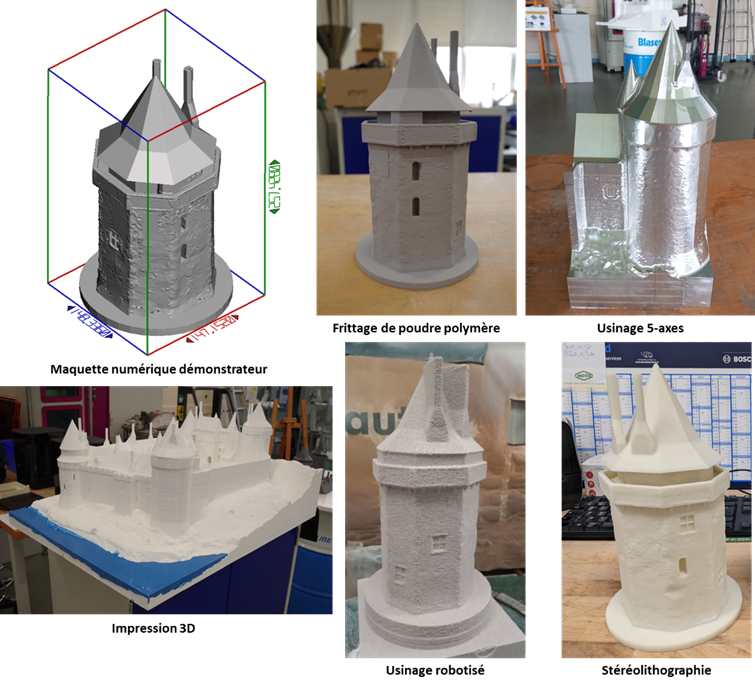

Les voies de fabrication directes suivantes ont été testées, via la réalisation, dans chacun des cas, du démonstrateur présenté ici : frittage de poudre polymère, stéréolithographie, usinage 5-axes métal, impression 3D et usinage de béton cellulaire.

4 Voies de fabrication directes, démonstrateurs réalisés

Malheureusement, aucune des voies de fabrication directe n’a donné satisfaction. Dans certains cas, le matériau utilisé ne respectait pas le cahier des charges (stéréolithographie ou impression 3D).

Dans d’autres cas, la résolution n’était pas suffisante (usinage robotisé), les coûts de fabrication étaient trop élevés (usinage 5-axes) ou le procédé n’était pas adapté à la réalisation de pièces de très grande dimension (frittage de poudre polymère).

Des voies de fabrication indirectes ont alors été envisagées. Certaines d’entre elles ont été éliminées d’emblée car trop coûteuses (moules métalliques, moules perdus nécessitant la réalisation d’un maitre modèle, moulage silicone). D’autres ont été testées et analysées :

- Moulage dans un moule semi – rigide imprimé en 3D ;

- Moulage perdu sans maitre modèle ;

- Moule réalisé par le procédé projection de liant sur lit de sable ;

- Moule réalisé en impression 3D grand format.

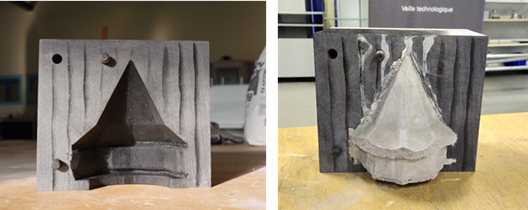

Moule semi-rigide en impression 3D

Moule réalisé par le procédé projection de liant sur un lit de sable

Voie de fabrication validée- moule réalisé en impression 3D

Voies de fabrication indirectes, tests réalisés

Le moulage d’une partie de la toiture du château du Guildo, dans un moule semi-rigide, ne s’est pas avéré concluant, la rigidité du moule ne permettant pas le démoulage des géométries en contre-dépouille. Le moule réalisé par le procédé « Projection de liant sur lit de sable » n’a, quant à lui, pas répondu aux attentes en termes de résolution (les détails géométriques du château ne sont pas reproduits).

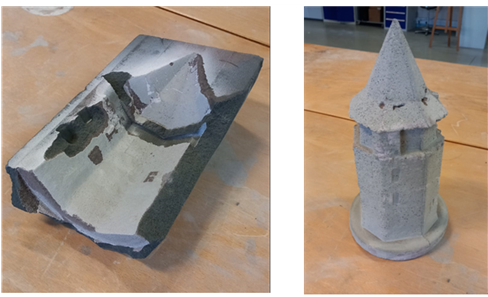

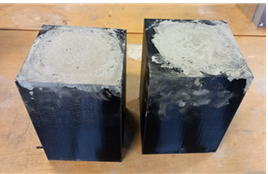

En revanche, le modèle réalisé dans un moule perdu, imprimé via le procédé « Dépôt de fil fondu », s’est avéré concluant. La destruction du moule a été facile et les détails géométriques du modèle ont été conservés. Afin de correspondre aux critères du cahier des charges « maquettes stockées en extérieur » et « maquettes durables dans le temps », des matériaux issus de la construction ont été testés et l’un d‘entre eux a été choisi.

Pour conclure, la voie de fabrication choisie (moules réalisés en impression 3D et coulée d’un matériau de construction) permet de cocher tous les critères du cahier des charges du projet :

- Tenue à l’extérieur et durabilité de la maquette : le matériau choisi, issu de la construction, est spécifiquement conçu afin de résister aux conditions extérieures, tout en ayant une durée de vie longue ;

- Bonne résolution : grâce à la résolution des moules obtenus par le procédé « Dépôt de fil fondu », les modèles obtenus permettent de rendre visibles les détails géométriques des châteaux ;

- Grande dimension : les machines liées au procédé « Dépôt de fil fondu » sont de grande dimension ;

- Coûts faibles : les coûts engendrés par cette voie de fabrication ont été calculés et correspondent aux valeurs recherchées en début de projet.

Paramétrage de la voie de fabrication et maquette de grandes dimensions

Afin de réaliser le paramétrage de la voie de fabrication choisie, les problématiques présentées ci-dessous ont dû être levées :

- Création d’une chaine numérique permettant, étape après étape, de passer d’un modèle numérique à une maquette de grande dimension ;

- Adaptation de la maquette « théorique » du château (telle qu’existante à l’époque) à une maquette réaliste tenant compte des contraintes du procédé de fabrication ;

- Paramétrage des moules imprimés en 3D (épaisseur de couches, motif et densité de remplissage, …) ;

- Formulation optimale du matériau constituant la maquette afin d’optimiser ses propriétés mécaniques et sa coulabilité ;

- Mise en place d’un processus de recyclage des moules imprimés en 3D et détruits lors du démoulage.

Pour ce faire, plusieurs modèles tests ont été réalisés : réalisation de tours octogonales, réalisation du château du Guildo complet à échelle réduite, réalisation d’un tronçon du château du Guildo à échelle 1.

Modèles réalisés afin de développer le paramétrage de la voie de fabrication

Démonstrateur du projet de grandes dimensions

Les objectifs du projet ont été réalisés ; SUNI-PFT est monté en compétences pour pouvoir réaliser, dans le futur, de nouvelles maquettes de châteaux forts.

Nous remercions le Pôle de Mécanique et de Technologie de l’Université de Rennes pour le soutien technique.

Vous êtes fasciné par le patrimoine historique et la technologie moderne ?